01.11.21

Калибры для контроля размеров деталей: классификация и правила использования

Калибры для контроля размеров деталей: классификация и правила использования

При изготовлении деталей механизмов важно, чтобы они точно подходили одна к другой, такую точность обеспечивает калибр. Рассмотрим, что такое калибры, для чего их применяют и их классификацию. Калибр в промышленности считается шаблонным инструментом, который используют при изготовлении сопрягающихся частей одного механизма.

Эти инструменты изготавливают в точности под размеры комплектующих, обеспечивают таким образом быструю сверку параметров и повышают выработку в условиях массовых производств. Каждый калибр предназначается для определенной детали, для сверки форм, фактических размеров, убеждения, что не нарушены допуски, обозначенные в чертежах. Калибры отличаются по видам изготавливаемых деталей, ими:

- осуществляют контроль конусов соединений;

- сверяют соответствия отверстий и линейных расстояний;

- контролируют точность конических резьб;

- обеспечивают точную сопряженность зубчатых соединений.

Назначение калибров заключается в замере правильности форм для точности сборки. Если различные части одного агрегата изготавливают на разных заводах, то важна совместимость всех деталей, а в конечном итоге — создание качественного продукта. То есть, калибры применяют для анализа соответствия деталей.

Калибровочные шаблоны бывают предельными и нормальными. У нормальных — единый размер, который получают на изготавливаемой детали. Изделие будет считаться годным, когда шаблон к нему плотно подходит. Чтобы пользоваться калибрами нормальными, контролерам необходима квалификация.

У предельных калибровочных шаблонов два размера: минимальный и максимальный. Инструменты этого типа разделены на две рабочих части: одна сторона для входа, а вторая не должна входить. Входной конец называют проходным с аббревиатурой ПР, противоположный — непроходным с аббревиатурой НЕ. Когда ПР не входит в деталь, то отверстие подгоняют под нужный размер, если НЕ проходит, то изделие бракуется. Откалиброванные детали полностью взаимозаменяемы, потому квалификация контролеров значения не имеет. Взаимозаменяемые детали легко собираются на местах сборки без необходимости пригонки.

Калибры применяют чаще в сравнении с нормальными, которыми только контролируют профильные части. Гладкими шаблонами проверяют диаметры, высоту, глубину. Шаблоны-пробки для отверстий и валов выполнены в форме стержня с цилиндрическими концами. С одного края размер наименьший, с другого — наибольший. Меньший край входит в деталь свободно. Если больший конец проходит, значит деталь бракованная.

К предельным видам относятся калибры-скобы, у которых также один конец проходной, другой непроходной; их применяют для контроля валов. Скоба на вал надевается на вал под своим весом. Если надевание происходит непроходной скобы — деталь бракуется.

Размеры калибров, которыми принято пользоваться на производстве, бывают как номинальными, так и фактическими. Это отличие объясняется тем, что шаблоны невозможно изготовить абсолютно точно, к тому же, они со временем изнашиваются. Шаблонами контролируют формы и размеры калибров, они еще называются контркалибрами. Допуски регламентируются Госстандартами.

Назначение калибров, минусы и плюсы

Калибровочные шаблоны используют для контроля, приемки и работы. Рабочим инструментом осуществляют контроль в процессе изготовления. Приемные использует заказчик. Контрольные применяют контролеры ОТК, наладчики оборудования. Ими также пользуются для установления степени износа поверхностей. Контрольные шаблоны имеют минимальные допуски, но несмотря на это, они искажают пределы допусков, поэтому становится целесообразным применять универсальные шаблоны. Это насадки, вставки в калибры-пробки по ГОСТу 5950-2000 или 801-78, изготовленные из стали У12А, У10А. Вставки диаметром больше 12 мм делают из стали 15, 20.

Недостатки калибров обусловлены отсутствием цифровых данных о размерах деталей; неизвестны погрешности измерений, так как они зависят не только от самого инструмента, но и от измеряемых деталей, шероховатости поверхностей, температурных деформаций.

Требования к калибрам

ГОСТом 2015-84 установлены требования к гладкости нерегулируемых калибров, при выборе которых исходят из принципа конструирования — подобия. Его сущность заключается в представлении формы, подобной изготавливаемой детали, которая должна точно сопрягаться с пазами, сечениями и прочими элементами в механизме агрегата. Валы проходят проверки при помощи непроходных скоб или колец, а отверстия — с помощью непроходных и проходных пробок. Отверстия проверяют при помощи пробок:

- конических;

- гладких;

- неполных листовых;

- или же штихмассов или сферических нутромеров.

Допуски существуют в новых калибрах и контркалибрах. Когда в изношенных шаблонах допуски превышены, они бракуются и списываются. Допуски неточностей — это разница самого большого и самого малого размеров. Это значения, в пределах норм. Установленную разность исполнительных размеров изношенных колец или скоб называют допустимым износом калибра.

ГОСТы

ГОСТ 25548 82 — это действующий стандарт на территории РФ. Он определяет понятия по части эксплуатации и хранения калибров. Терминами они описываются в документации и технической литературе по стандартизации для получения положительных результатов.

Стандарт соответствует всем требованиям СТ-СЭВ-5617. Он содержит дополнительные требования относительно особенностей условий на разных производствах. Данный стандарт предписывается применять с ГОСТ25548 и ГОСТ25346 .

Требования СТ-СЭВ-5617 соответствуют ГОСТу 272-84, что отображено в таблице:

|

ГОСТ-27284 |

СТ-СЭВ-5617 |

||

|

Пункты ГОСТ |

Требования |

Пункты СЭВ |

Требования |

|

п. 8.1 |

Калибры с резьбовой поверхностью |

п. 2.1.3 |

Калибры с цилиндрической резьбой |

|

п. 27 |

Калибры-втулки |

п. 2.2.4 |

Калибры-втулки конусные |

|

п. 25 |

Калибры глубинные (высотные) для измерений уступов — калибр, с более чем двумя рабочими поверхностями с непроходным и проходным пределами и с одной-двумя базовыми поверхностями; для глубины (высоты) частей деталей |

п. 2.2.5 |

Калибры для измерений глубин или высот уступов — калибры с двумя или более рабочими поверхностями с непроходным и проходным пределом, а также одну-две базовых поверхностей для измерения глубины, высоты частей деталей |

ГОСТом 24851-81 установлены калибровочные шаблоны для отверстий и валов. Это гладкие шаблоны, стандартизированные как ИСО-Р1936-1971.

Промышленные калибры кодированы по назначению. Соответственно ГОСТу 24994-1981 для метрики, это:

- кольца проходные и пробки — ПР

- непроходные пробки и кольца — НЕ

- для проходных колец пробки — КИ

- контркалибры — КИ-НЕ.

Существует 2 класса точности с разными допусками по отклонениям. Точность и качество контролируют разными способами, но шаблонными калибрами это делать проще и точнее.

Материалы изготовления

Любой материал, использующийся для изготовления ответственных изделий, которые будут подвергаться нагрузкам, должен быть прочным к ударным и динамическим воздействиям. В нашем случае, это калибровочные шаблоны, которые изготовляют из качественных инструментальных сталей. Калибры должны быть износостойкими, сохранять геометрическую точность форм. Таких свойств сталей добиваются способом добавления в сплавы легирующих добавок — марганца, вольфрама, ванадия, кремния, хрома. Эти элементы добавляются в небольших количествах, а основным легирующим компонентом является углерод.

Маркировка

В маркировании калибров предусматриваются номинальные размеры деталей, которые будут контролироваться шаблонами. Литеры обозначают допуски изделий, цифры — предельные отклонения в долях миллиметров, шероховатость измерительных частей, точность форм. Далее указывается тип и товарный знак производителя. Маркировка регламентирована ГОСТами 1481069 и 1836093.

Виды калибров

Виды калибров определены ГОСТом 2485181 или стандартизированы по ИСО Р-1938-71, описаны в технической документации предприятий. Ниже мы приведем классификацию калибров, в зависимости от их назначения.

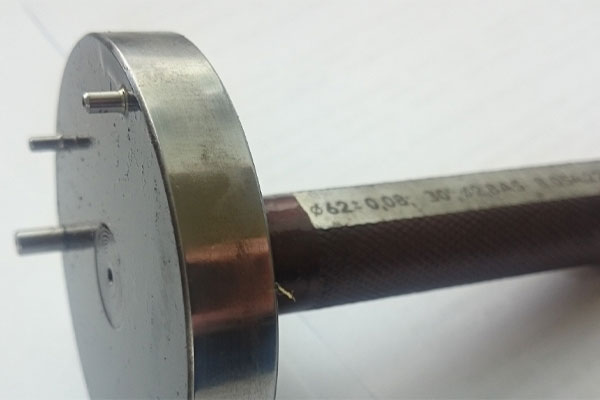

Калибры-пробки

Этот вид калибров регламентируется ГОСТом 1480769. Он включает пробки с двумя сторонами, вставки с хвостовиками, шайбы, насадки различного назначения.

Калибры-скобы

Данным видом калибров проверяют валы. Гладкие калибры-скобы разделяются на регулируемые, жесткие, односторонние, двусторонние. Жесткие скобы изготавливают из металлических листов или методом штампования, литья. Односторонними скобами измеряют предельные значения размеров. Если в скобе с одной стороной 2 размера, то они располагаются ступеньками один за другим разделенные канавками.

Односторонними скобами измеряют расстояния до 190 мм, а двухсторонними — до 100 мм. Для облегчения ввода непроходной стороны в двухсторонних скобах она скошена на 45°. По этому признаку отличают непроходную сторону.

Скобы, изготовленные методом литья и штамповки схожи между собой, так как изготавливаются из чугуна, и у обоих есть стальные вставки, закрепляемые винтами. Скобы, сделанные из металлических листов, имеют буквенные обозначения:

- а — с двумя сторонами

- б — с одной стороной прямоугольная

- в — с одной стороной круглая

- г — изготовленная из листа

- д — в виде трубки.

Листовые скобы самые простые в изготовлении, их делают в заводских мастерских из металлических листов толщиной 4-10 мм. Чем толще металл, тем лучшей жесткости скобы можно достичь, а, следовательно, и большей точности измерений.

Скобы называются регулируемыми из-за того, что перед работой восстанавливают их размер по эталонным шаблонам. Регулировка делается вращением винтов на торцах и боковых плоскостях, после чего винты заливают мастикой, сургучом и ставят клеймо проверочного органа. Скобами с регулировкой измеряют валы сечением до 330 мм. Этот вид скоб не предназначается для контроля в высоком классе точности, но они хороши тем, что настраиваются под разные размеры.

Для высот уступов и глубин

Этот вид калибровочного инструмента относят к особой группе. Они изготавливаются в виде ступенчатых форменных пластин и обладают точностью до 18 квалитетов. Такими калибрами определяют годность элементов конструкций по величине зазоров. У них имеются две рабочих части со значениями размеров по пределам, для выявления несостыковок, определяя просветы или по рискам. Точность измерений — в долях миллиметра; минимум составляет 0,01 мм.

Конусные калибровочные инструменты

Ими измеряют конусы деталей изнутри и снаружи. Для наружных измерений по сторонам вставляются втулки, а для внутренних — калибр-пробки. Калибры для измерений гладких конусов нормированы ГОСТом 24932-81 раздельно по видам допусков по диаметрам в заданных сечения до 210 мм и конусностью 1:50 – 1:3 с точностью от 6 до 12 квалитетов. Конусные калибровочные шаблоны имеют свою маркировку:

- Контрольные калибр-пробки до седьмой степени точности — 60-К-АТ6 (ГОСТ 20306-94)

- Контрольные калибр-втулки четвертой и пятой степени точности — 40-АТ-4 (ГОСТ 20305-93).

Для контроля расположения поверхностей

Методика контроля по расчетным допускам в исполнительных размерах, указания по применению контрольных шаблонов для измерений положений гладких частей деталей описаны ГОСТом 16085. Данный стандарт также распространяется на калибровочные шаблоны сплошных конструкций для симметричных по осям плоскостей с определенными допусками по расположению. Ими контролируют прямолинейность осей по зависимым формам.

Калибры для замеров положения плоскостей деталей сделаны из композиционных элементов, которые в точности воспроизводят сопрягаемые элементы одной конструкции. При этом каждую поверхность приходится выставлять по приблизительным размерам проходов, а положение по базовым элементам — с высокой точностью. Размеры выдерживаются по чертежам, где размерные номиналы.

Шаблоны резьбы

Чтобы контролировать правильность нарезки резьбы, нужен резьбомер . Этим видом калибров пользуются при измерениях по дифференциальной или комплексной методике. В другом случае измеряют резьбовые детали, в которых средние диаметры вычисляются суммарно. Для контроля метрической резьбы одновременно измеряют: шаг и диаметр, угол профиля методом сравнений контура детали с предельными значениями.

Дифференцированный метод предполагает контроль размеров калибрами наружного и внутреннего диаметров, шага резьбы и половины угла профиля. Существует около 40 видов калибров для трубной и трапецеидальной резьбы. Метод измерений регламентирован ГОСТом 2493981, а сам инструмент — ГОСТами 1846673 и 1846573.

Резьбовые калибры-кольца перед измерением резьбы свинчивают с шаблонной резьбой с целью сверки. Если свинчиваемость происходит без усилий, то это означает, что параметры инструмента находятся в установленных предельных значениях.

Маркировка резьбовых калибров включает значения типов резьб, пределы допусков, назначение типа инструмента, код изготовителя. К маркировке калибров для измерения левой резьбы добавляется литера «Ш». Если предприятие-изготовитель использует свои калибры для внутренних потребностей, то на инструментах отсутствует товарный знак.

Резьбовыми шаблонами (резьбомерами), нужно пользоваться для определения шага резьбы, как основным инструментом. Определяют шаг резьбы по номинальным значениям — числу витков на 1 дюйм. По предписанию технических условий к резьбовым измерительным инструментам, шаблоны выпускают в наборах. Для измерений в метрической системе — от 0,3 до 9 мм (20 шаблонов), для английской мерной системы — в дюймах от 3 до 28 дюймов (18 шаблонов). Чем длиннее шаблон, тем выше точность измерений шага.

Щупы

Щупы относятся к нормальному типу калибров. Предназначены щупы для проверки зазоров между плоскостями сопрягаемых элементов конструкции. Это специальные пластины из инструментальной стали. По техническим условиям 2-034-0221197 щупы имеют определенную длину — 100 или 200 мм. 100-миллиметровые пластины бывают как отдельным инструментом, так и в наборах, включающих пластины с номинальными размерами толщин:

- Набор № 1 (8 инструментов) — толщина 0,02 – 0,15 мм, градация 0,01 мм.

- Набор № 2 (16 инструментов) — толщина 0,02 – 0,5 мм, градация 0,01 мм.

- Набор № 3 (12 инструментов) — толщина 0,05 до 0,75 мм, градация 0,05 мм.

- Набор № 4 (12 инструментов) — толщина 0,1 – 1 мм, градация 0,1 мм.

Для измерений можно использовать как один щуп, так и одновременно несколько, толщина которых суммарно будет составлять требуемое значение. Щупы имеют шаблонные толщины с допустимой погрешностью 5-10 мкм. Среднее значение этих отклонений называется номинальной толщиной. Использование сразу нескольких щупов увеличивает погрешность измерений.

Проходные калибры комплексные

Этот инструмент используют для точных измерений плоскостей деталей относительно одной к другой. Способы измерений проводят согласно ГОСТам 24960-81 и 24959-81; валы шлицов сверяют по калибровочным кольцам, втулки шлицов — по калибровочным пробкам. Гладкие калибры используют для сверки диаметров, ширины впадин согласно ГОСТам 24962-81 или 24968-81.

Маркировка калибров включает: тип, номер вида, назначение (вал, отверстие), точность инструмента, стандарт.

Условные обозначения калибров включают тип, номер шаблона, форму вала шлица, степень точности и стандарт. Например: комплексная калибровочная пробка, со степенью точности 4-5 для втулки шлицов 40Х4Х8Н, ГОСТ 6035-81; калибровочное кольцо с точностью 1-4 для вала шлица 40Х4Х8Д, ГОСТ 603881.

Как пользоваться калибром: правила

Ввиду того, что калибры — инструмент точный, то к ним требуется бережное отношение как при производстве, так и при хранении. Каждый экземпляр должен храниться в специальном футляре с мягкими вставками и зажимами. Калибры ронять не допускается. Если всё же уронить случилось, тогда необходимо провести сверку инструмента с шаблоном и произвести регулировку.

Нельзя допускать попадание на рабочие поверхности агрессивных веществ, вызывающих реакцию металла. После использования инструмента, его необходимо вытереть ветошью насухо, протереть слегка промасленной губкой и снова хорошо вытереть, уложить правильно в футляр и закрепить зажимами. Крышка футляра должна быть закрыта на задвижку. Хранить инструмент следует только в футляре, в кладовой предприятия.

Правила эксплуатации калибров:

Необходимо, чтобы проходная сторона без усилий проходила в измеряемую деталь и также легко выходила; нельзя ударять по инструменту, сильно нажимать. Не стоит применять вообще никаких силовых действий при измерениях.

Не должна непроходная сторона проходить в измеряемую деталь, а лишь «закусывать» вход отверстия.

Если приходится применять некоторые усилия, чтобы проходная часть инструмента заходила впритирку, то при таком методе измерений инструмент пружинит и далее утрачивает точность, то есть быстрее изнашивается.

Нужно, чтобы измеряемая деталь не была загрязненной в масле или другой технической субстанции. Ее необходимо очистить, вытереть, и лишь затем делать замеры калибром. С поверхностей инструмента нужно убрать опилки, вытереть масло, так как всё это приводит к погрешностям и браку. При использовании рабочие части инструмента не должны соприкасаться с острыми предметами и абразивными материалами.

Нельзя калибрами проверять детали «на ходу». Измеряемую деталь нужно неподвижно закрепить.

Не допускаются измерения горячих деталей, но не только, даже теплая деталь будет по размерам расходиться с расчетными значениями в чертежах. Холодная и горячая деталь имеет определенную разницу в размерах зависимо от степени нагрева. Номинальные значения размеров в чертежах указываются по умолчанию для поверхностей с температурой 18-25°С. Именно такую температуру должна иметь измеряемая деталь. Нужно, чтобы и калибр, и деталь были одинаковой температуры. Контроль нагретых деталей калибрами приводит не только к ошибкам в расчетах, но и к порче измерительного инструмента, а, следовательно, к браку и финансовым издержкам.

Калибры необходимо каждый раз в установленные плановые сроки предъявлять на технический контроль для проверки и регулировки. Это строгое требование, регламентированное техническими условиями по эксплуатации высокоточного измерительного инструмента на всех государственных и частных предприятиях любых видов собственности.

Калибры нельзя хранить на рабочем месте или любых других местах, даже с соответствующими условиями, а только в кладовой в футлярах. У каждого инструмента должно быть свое определенное кладовщиком место. Этим обеспечивается оперативность поиска калибра нужного размера перед работой.

Заключение

Несмотря на подробный анализ, в действительности существует гораздо больше возможностей для применения калибров и режимов. Это обусловлено огромным разнообразием различных деталей к такому же огромному числу механизмов и агрегатов в различных сферах промышленности. Применение калибров существенно повышает производительность предприятия, снижает количество брака. Чтобы работа с калибрами приносила пользу делу, необходимо придерживаться правил эксплуатации и хранения, знать для каких целей их используют, соблюдать технику безопасности, и иметь опыт в работе с точным измерительным инструментом.